Anlage zur Wiederaufbereitung von Galvanisierten Kunststoffen

Hansgrohe SE

Anlage zur Wiederaufbereitung von Galvanisierten Kunststoffen

Die Hansgrohe Group nimmt eine technische Weltneuheit in Betrieb: ein individuell entwickeltes Recyclingverfahren für galvanisierte Kunststoffe. „Kunststoffe wiederverwerten – Ökosysteme schonen“: Teil der Kreislaufwirtschaft zu werden, ist für Hansgrohe eines der zentralen Handlungsfelder der Nachhaltigkeitsstrategie. Es ist uns ein Anliegen, die Produktion auf Nachhaltigkeit auszurichten. Durch das lange Nutzen oder Wiederverwerten von Produkten und Materialien reduzieren wir sowohl unseren Ressourceneinsatz als auch Transportwege. Unser Ziel war es, eine Lösung für die Wiederaufbereitung von galvanisierten Kunststoffen zu finden.

Die Produkte von Hansgrohe, dem Schiltacher Sanitär-Hersteller für Armaturen und Brausen, werden unter hohen Qualitätsansprüchen gefertigt. Der besonders stabile Haftverbund zwischen Kunststoff und Metall zeichnet die langlebigen Produkte aus. Aber gerade deshalb wird die Wiederaufbereitung zu einer Herausforderung. In einem Gemeinschaftsprojekt zwischen Hansgrohe SE als Anwender, sowie der Firma ImpulsTec GmbH als Anlagenspezialist konnte eine sehr innovative Lösung gefunden werden, die sortenreine Trennung der Kunststoffe vom Metall zu realisieren. Das Verfahren stellt eine inkrementelle Neuerung auf dem Gebiet des Kunststoffrecyclings dar.

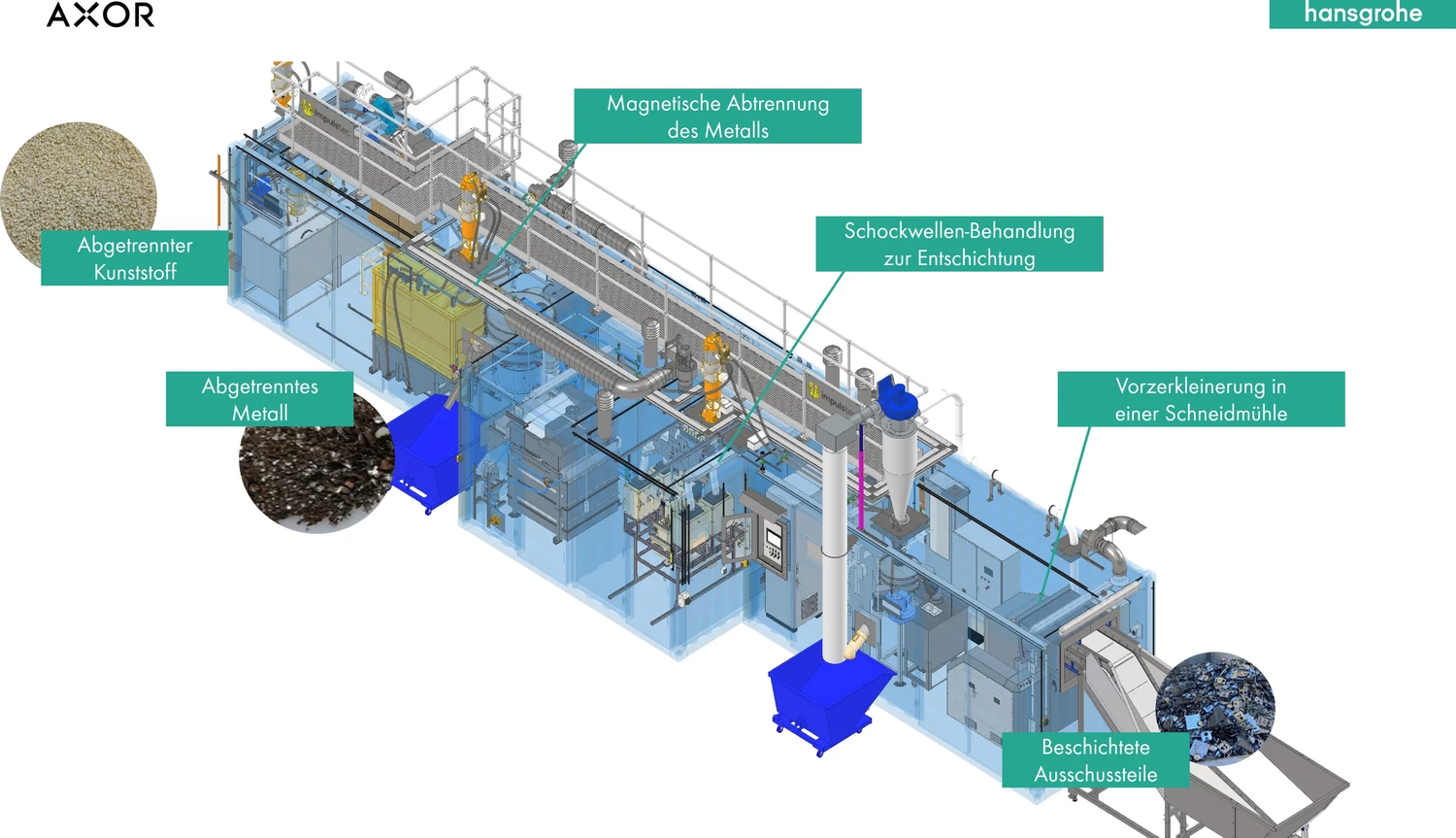

Durch die neuartige Anlage mit der innovativen Schockwellenbehandlung sind wir nun in der Lage, etwa 98 Prozent der Rohstoffe wieder zu verwenden. Bei der innovativen Anlage kommt die Technologie der elektrohydraulischen Zerkleinerung zur Anwendung. Der Prozess kommt komplett ohne den Einsatz von Chemikalien aus. Dabei werden alle verchromten ABS-Ausschussbauteile, wie Gehäuse von Handbrausen, Wandrosetten oder Tasten durch Schockwellenbehandlung in Verbindung mit einer Vorzerkleinerung und magnetischen Separation entschichtet. Als Ergebnis entsteht eine hochkonzentrierte Metallfraktion, die im wesentlichen Kupfer und Nickel enthält und zur Verhüttung in den Verkauf geht.

Die wertvollen Metalle werden so wieder zu 100 Prozent dem Rohstoffkreislauf zugeführt. Zum anderen erhalten wir ein Kunststoffgranulat mit einer Reinheit von 99,8%. Die mechanischen Eigenschaften wie Elastizitätsmodul oder Zugfestigkeit sind mit jenen der Neuware vergleichbar. Im Falle des ABS nimmt die Zähigkeit sogar geringfügig zu, da es vermutlich zu Vernetzungsreaktionen an Doppelbindungen der Polybutadienphase innerhalb des Polymers kommt. Das Rezyklat können wir zur Herstellung von Neuteilen direkt vor Ort in der Kunststoffspritzerei verwenden und so den Wertstoffkreislauf am Standort schließen. Dieses ist direkt für das Spritzgussverfahren für anspruchsvolle dekorative Anwendungen aus dem Sanitärbereich einsetzbar.

Bei der 2023 eingeführten hansgrohe Produktlinie Planet Edition kommt bereits recyceltes Material zum Einsatz: Der Griff der Handbrause Pulsify Planet Edition ist aus Recyclingkunststoff. Da die Beschichtung von Kunststoffen einen komplexen und fehleranfälligen Prozess darstellt, fallen hierbei häufig schon während der Produktion größere Mengen an Ausschussteilen an. Bei der Hansgrohe SE beläuft sich der Ausschuss von galvanisierten Kunststoffen pro Jahr auf ca. 100 t, weshalb die Anlage auf diese Menge als jährlichen Durchsatz konzipiert wurde. Dies stellt für sich schon eine große Menge dar, jedoch ist die Menge an galvanisierten Kunststoffteilen auf ganz Europa skaliert wesentlich höher, da neben der Sanitärindustrie auch im Automobilbereich viele Kunststoffbauteile verchromt werden. Das Potential für ein Recycling von galvanisierten Kunststoffen ist somit groß. Die entwickelte Technologie bzw. Maschine ermöglich einen Zugriff auf Kunststoffe, welche bisher oftmals durch thermische Verwertung verloren gingen. Jede Ressource, die nicht mehr gewonnen werden muss, sondern wiederverwertet werden kann, schont unsere Ökosysteme.

Warum ist das Projekt einzigartig?

- Die Hansgrohe Group bringt an ihrem Produktionsstandort in Offenburg ein innovatives, individuell entwickeltes Recyclingverfahren für galvanisierte Kunststoffe zum Einsatz.

- Das Verfahren stellt eine inkrementelle Neuerung auf dem Gebiet des Kunststoffrecyclings dar.

- Weltweit einzigartige Anlage zur Wiederaufbereitung von Galvanisierten Kunststoffen.

- Lokale Verarbeitung vom Material und Wiederverwendung des Materials im weiteren Produktionsprozess, da die Anlage direkt am Hansgrohe-Standort in Offenburg aufgebaut wurde.

- Chemikalienfreies Verfahren, das ein Rezyklat mit einer Reinheit von 99,8 % erzeugt

Zielsetzung

Teil der Kreislaufwirtschaft zu werden, ist für Hansgrohe ein zentrales Handlungsfeld der Nachhaltigkeitsstrategie. Die Investition in die Anlage fördert die Zukunftsfähigkeit des Standorts Offenburg. Ebenfalls stellt diese eine Motivation für Mitarbeitende dar, da die Kreislauffähigkeit greifbar und Nachhaltigkeit erlebbar gemacht wird. Bei Hansgrohe kommt das Rezyklat bereits zum Einsatz. Mit dieser Alternative zu erdölbasierten Primärkunststoffen sinkt der Ressourcen- und Energieverbrauch