Erfolgsfaktor 'Datenintegration‘ durch Innovationen in der digitalen Prozesslenkung für Nachhaltigkeit durch hohe Ressourcenschonung und Effizienz in der Präzisionswerkzeugindustrie

Schumacher Precision Tools GmbH

Erfolgsfaktor 'Datenintegration‘ durch Innovationen in der digitalen Prozesslenkung für Nachhaltigkeit durch hohe Ressourcenschonung und Effizienz in der Präzisionswerkzeugindustrie

Herausforderung und Ausgangssituation

Die Präzisionswerkzeugindustrie, insbesondere Unternehmen der KMU-Klasse, steht vor komplexen Prozessen in Design, Produktion und Verwaltung. Seit Jahrzehnten basieren Ressourcenschonungsmaßnahmen wie der Einsatz von Betriebsmitteln, Energie und Rohstoffen auf analogen Systemen. In den letzten Jahren hat die digitale Transformation vor allem durch internationale Marktveränderungen in der Branche an existenzieller Bedeutung gewonnen. Die vor über 100 Jahren gegründete Schumacher Precision Tools GmbH forscht folglich seit mehr als 30 Jahren zusammen mit den universitären Entwicklungspartnern RWTH Aachen und TU Dortmund an Methoden zur digitalen Prozesslenkung in Unternehmen der KMU-Klasse.

Innovativer Lösungsansatz

Unter der Leitung von Dr.-Ing. B. Schniering wurde im Verbund mit den Universitäten das Projekt „ToolProduction (TP)“ entwickelt. Es zielt darauf ab, durch umfassende Datenintegration die Ressourceneffizienz in KMU der Präzisionswerkzeugbranche signifikant zu steigern, um hohe Nachhaltigkeit in dieser Unternehmensklasse zu gewährleisten. Dabei wurden bestehende IT-Module wie ERP, MES und CAD redundanzfrei integriert, um durchgängige Prozesse operativ abzubilden – neben den digitalen Produkt- und Prozessbeschreibungen eine der großen Herausforderungen des Entwicklungsprojekts. Umsetzung in die Praxis Im Projekt TP wurden alle Wertschöpfungsketten der Schumacher Precision Tools GmbH, vom Auftragseingang bis zum Versand, in acht Prozessen digital abgebildet. Dabei kamen moderne Engineering-Techniken wie automatisierte 3D-Modellierung, FEM-Simulation (um die Standzeit der Werkzeuge vor der Produktion zu optimieren) und die Netzplantechnik für die Prozesslenkung zum Einsatz, um so alle Ressourcen wie Betriebsmittel, Rohstoff- und Energieverbrauch signifikant zu reduzieren. Die gesamte Prozesskette vom Marketing über das Produktionscontrolling bis hin zur Qualitätssicherung wurde dabei redundanzfrei in die Digitalisierung integriert.

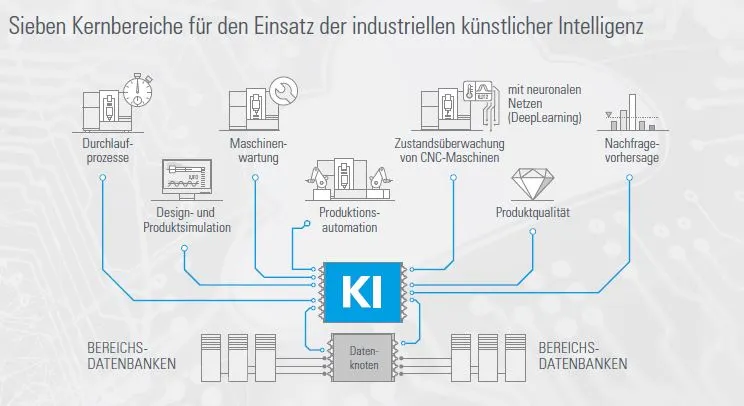

In TP abgebildet sind: è Marketing è Auftragseingang è industrielles Rechnungswesen mit Produkt-Controlling è 3D-Design mit Variantenkonstruktion è Modellierung mit Innenkühlsystemen für den Einsatz von Strömungssimulationen (Computational Fluid Dynamics CFD) è Festkörper-Simulation FEM è Arbeitsplanerstellung è Produktions-Prozesslenkung è 3D-QS Management è Beschriftungs- und Verpackungsaufbereitung è Versand è Einsatzbegleitung des Produkts beim Kunden Ein weiterer innovativer Schritt war im Rahmen der Entwicklungsarbeiten die Einführung einer webbasierten 8-Plattform-Strategie, die es Herstellern ermöglicht, sich mit Märkten und Kunden zu vernetzen und zusätzliche digitale Dienstleistungen (Mehrwertdienste) anzubieten. Der Einsatz von KI-Technologien wie „Deep Learning“ wird in die Produktionsprozesse integriert, um die Durchlaufprozesse, Produktqualität und Maschinenwartung zu optimieren.

Der Einsatz industrieller künstlicher Intelligenz für nachhaltiges Produzieren bei Herstellern unter Nutzung der digitalen Prozesslenkung lässt sich in sieben Kernbereiche unterteilen: è Durchlauf-Prozesse è Produkt-Qualität è Maschinen-Wartung è Produktions-Automation è Zustandsüberwachung CNC-Maschinen mit neuronalen Netzen - ‚Deep Learning‘ è Design und Produktsimulation è Nachfragevorhersage Ergebnisse und Auswirkungen Durch die digitale Prozesslenkung konnte die Schumacher Precision Tools GmbH die Effizienz ihrer Ressourcennutzung erheblich steigern. Algorithmen und mathematische Auswertungen der Prozessdaten führten zu einer deutlichen Reduktion von Fehlplanungen, Wartezeiten und Redundanzen. Infolgedessen konnten die Komplexitätskosten von bis zu 40 % auf etwa 10 % gesenkt werden. Dies wurde durch eine Studie des Fraunhofer Instituts bestätigt.

TP wird als wegweisend für den Maschinenbau angesehen und wurde vom Maschinenbauverband VDMA als innovative Lösung für KMU bestätigt. Die daraus resultierenden Differenzierungsmerkmale und Mehrwertdienste sichern den Herstellern langfristig Wettbewerbsvorteile und Stabilität. Zusammenfassung Das Projekt „ToolProduction“ zeigt, wie durch gezielte Datenintegration und den Einsatz moderner Technologien wie KI und digitale Prozesslenkung, eine erhebliche Steigerung der Ressourceneffizienz und der Nachhaltigkeit in der Präzisionswerkzeugindustrie erreicht werden kann

Warum ist das Projekt einzigartig?

- Bereichsübergreifender Charakter des digitalen Lenkungssystems – dadurch eine erzielbare Prozess-Integration

- Redundanzfreie Datenintegration aller Unternehmensprozesse für die betrachteten Branchen

- Hohe Nachhaltigkeit durch Effizienzsteigerung bei der Nutzung der Unternehmens-Ressourcen in allen Prozess-Abwicklungen

- Übersichtliche Prozessabwicklung und -geschwindigkeit für marktgerechte Unternehmensauftritte

- Nachhaltige Zukunftssicherung der nutzenden Unternehmen und damit der Arbeitsplätze als Resultat

Zielsetzung

Entwicklung eines bereichsübergreifenden, digitalen Prozesslenkungssystems unter Nutzung Künstlicher Intelligenz als innovative Lösung für hohe Effizienzsteigerung in der nachhaltigen Nutzung aller Ressourcen bei der Entwicklung, Herstellung und Vermarktung von Präzisionswerkzeugen in Industrieunternehmen der KMU-Klasse.